Andiamo a gigacast!

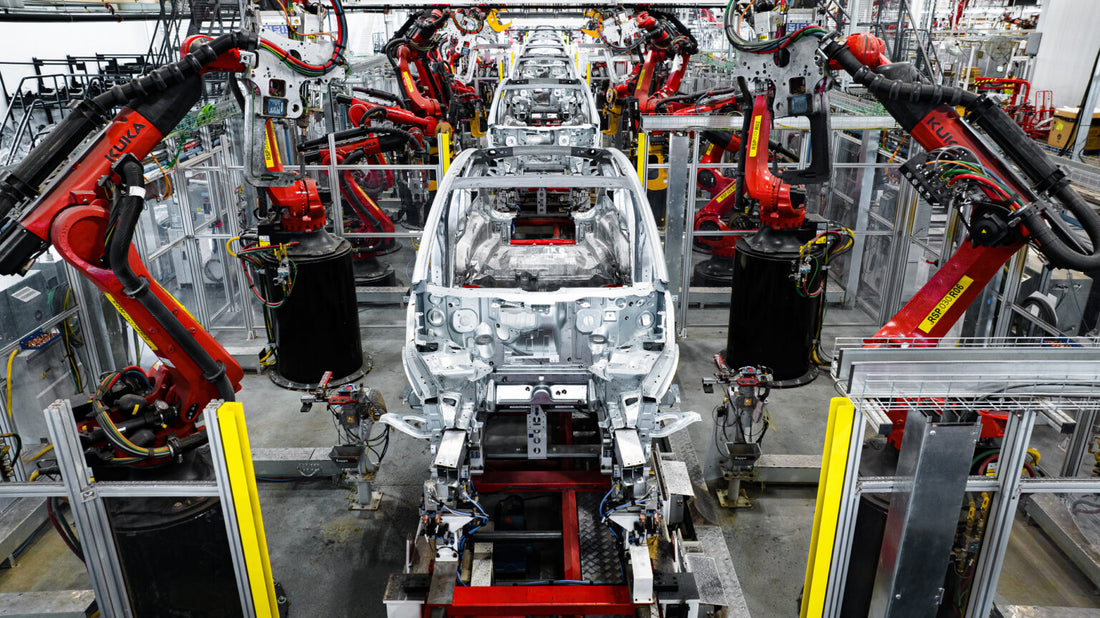

Tesla ha rivoluzionato la produzione di veicoli elettrici tramite l'implementazione del gigacasting, un approccio rivoluzionario che semplifica la produzione e l'assemblaggio. Il gigacasting prevede l'uso di enormi macchine per la fusione, o gigapresse, per creare grandi pezzi singoli di sottoscocca del veicolo. Questa tecnica innovativa è progettata per migliorare l'efficienza, ridurre la dipendenza dalle tradizionali linee di assemblaggio e affrontare le sfide poste dai processi di produzione tradizionali nel contesto dei veicoli alimentati a batteria.

Elon Musk, il visionario CEO di Tesla, ha tratto ispirazione per il gigacasting da una fonte improbabile: le macchinine giocattolo pressofuse di suo figlio. Osservando la semplicità e l'efficienza della pressofusione in miniatura, Musk ha immaginato di replicare questo concetto per automobili di dimensioni standard. Il gigacasting impiega macchine per la fusione per iniettare metallo fuso in stampi ad alta pressione, producendo parti della carrozzeria in alluminio di dimensioni considerevoli come l'intera parte inferiore di un veicolo elettrico. In sostanza, il metallo fuso viene forzato in uno stampo, o "stampo", dove si raffredda, viene successivamente espulso e quindi rifilato per formare una sottoscocca senza soluzione di continuità e robusta.

L'argomentazione di Musk a favore dell'adozione del gigacasting nasce dalla convinzione che l'approccio convenzionale della catena di montaggio ostacoli il progresso dei produttori di veicoli elettrici. Egli sottolinea la necessità di un passaggio verso processi di assemblaggio più semplici e rapidi, sfidando lo status quo per soddisfare le esigenze uniche dei veicoli alimentati a batteria. Reinventando il processo di produzione tramite il gigacasting, Tesla mira a spingere i confini dell'innovazione nella produzione di veicoli elettrici, in ultima analisi facendo progredire l'industria automobilistica verso un futuro più sostenibile ed efficiente.

L'approccio tradizionale alla produzione automobilistica si è storicamente basato sulle fusioni, in particolare nel gruppo propulsore dei veicoli con motore a combustione interna (ICE). In questo metodo convenzionale, la carrozzeria principale di un'auto è in genere costruita tramite saldatura o stampaggio insieme di una moltitudine di parti separate. Questo processo comporta l'assemblaggio di vari componenti per creare la struttura completa del veicolo.

L'emergere del gigacasting è una risposta all'impatto trasformativo delle batterie per auto massicciamente pesanti sulla progettazione delle auto. Con la diffusione sempre maggiore dei veicoli elettrici (EV), è diventata evidente la necessità di tecniche di produzione innovative per ospitare strutture di batterie grandi e complesse. Tesla, in particolare, ha aperto la strada all'uso del gigacasting con alluminio, impiegando macchine per pressofusione ad alta pressione per produrre interi telai e carrozzerie di veicoli.

Il gigacasting ha acquisito un'importanza significativa grazie al suo potenziale di riduzione dei costi di produzione per unità. A differenza dei metodi tradizionali che comportano la saldatura di numerose parti della carrozzeria, il gigacasting consente la creazione di un singolo modulo senza soluzione di continuità. Ciò non solo consente di risparmiare tempo e manodopera, ma riduce anche al minimo i costi associati al processo di produzione. Inoltre, il gigacasting ottimizza lo spazio di fabbrica sostituendo più robot utilizzati nei processi di saldatura con un'unica macchina altamente efficiente. La natura semplificata e integrata del gigacasting si allinea alla domanda di metodi di produzione più rapidi, più convenienti e più efficienti in termini di spazio, rendendolo un progresso fondamentale nel settore automobilistico.

Per rendere il gigacasting una realtà per Tesla, l'azienda si è rivolta ad aziende specializzate nella creazione di stampi di prova utilizzando sabbia industriale e tecnologia di stampa 3D. Utilizzando un file di progettazione digitale, le stampanti 3D note come binder jet hanno depositato un agente legante liquido su sottili strati di sabbia, costruendo gradualmente stampi strato per strato per la pressofusione di leghe fuse. Questo approccio innovativo ha consentito a Tesla di condurre la convalida del progetto a un costo significativamente inferiore rispetto ai tradizionali prototipi in metallo.L'uso della fusione in sabbia ha ridotto la spesa del processo di convalida del design a circa il 3% di quanto sarebbe costato con un prototipo in metallo. Inoltre, la flessibilità della fusione in sabbia ha consentito a Tesla di apportare rapide modifiche ai prototipi, con la possibilità di ristamparne uno nuovo in poche ore utilizzando la tecnologia di aziende come Desktop Metal e la sua unità ExOne. Il ciclo di convalida del design utilizzando la fusione in sabbia ha richiesto solo 2 o 3 mesi, un miglioramento sostanziale rispetto ai 6 mesi o un anno richiesti per gli stampi in metallo.

La Model Y ha svolto un ruolo fondamentale nella narrazione del gigacasting, con Tesla che ha implementato questa tecnica innovativa nel 2019 per fabbricare la sezione del pavimento posteriore del veicolo. Il processo di gigacasting per la Model Y ha comportato l'uso di due fusioni giganti che fungevano da sottoscocca anteriore e posteriore, segnando un significativo allontanamento dal design tradizionale della carrozzeria (unibody) e contribuendo alla semplificazione dei processi di produzione. Questo passaggio verso il gigacasting ha rapidamente guadagnato terreno, avviandosi a diventare uno standard del settore.

Nel processo di produzione del Model Y, queste due gigacasting hanno sostituito un totale di 171 parti, costituite principalmente da stampaggi di lamiere e alcune fusioni più piccole. Questa integrazione ha eliminato 1.600 saldature e rimosso 300 robot dalla linea di montaggio. Il risultato è stata una sostanziale riduzione dell'investimento di capitale richiesto e dello spazio occupato. Con queste efficienze, Tesla ha raggiunto un tempo di produzione impressionante di 10 ore per un Model Y, circa tre volte più veloce dei veicoli elettrici costruiti dai concorrenti. L'integrazione di successo del gigacasting nella produzione del Model Y esemplifica l'impegno di Tesla per l'innovazione e l'efficienza nella produzione di veicoli elettrici.

Il processo di fabbricazione dei gigacasting prevede l'uso di una macchina imponente nota come gigapress, in grado di raggiungere un'impressionante forza di bloccaggio di 6.000 tonnellate. La gigapress è teoricamente in grado di produrre fino a 45 getti all'ora, dimostrando la sua efficienza nella produzione su larga scala.

Tuttavia, Tesla ha dovuto affrontare ostacoli significativi nell'implementazione di queste fusioni su larga scala. Le leghe di alluminio utilizzate per la gigacasting si comportano in modo diverso negli stampi in sabbia rispetto agli stampi in metallo. I primi prototipi non sono riusciti a soddisfare le specifiche di Tesla a causa di queste differenze comportamentali. Per superare questa sfida, gli specialisti della fusione hanno formulato leghe speciali, hanno messo a punto il processo di raffreddamento della lega fusa e hanno sviluppato un trattamento termico post-produzione. Queste misure sono state fondamentali per garantire che le gigacasting soddisfacessero gli standard richiesti e potessero essere integrate senza soluzione di continuità nel processo di produzione di Tesla.

Il gigacasting ha fatto notizia ultimamente a causa dell'annuncio di Elon Musk ai dipendenti Tesla presso la gigafactory di Gruenheide. Musk ha condiviso i piani per la produzione di un nuovo veicolo elettrico (EV) più piccolo che avrà un prezzo di circa $ 25.000. La gigafactory di Gruenheide è dotata della tecnologia gigapress di Tesla, che l'azienda ritiene consentirà una produzione di EV più conveniente con meno parti. Le auto tradizionali in genere richiedono circa 400 parti, il che influisce sulla redditività. Il gigacasting, con la sua capacità di creare un unico grande telaio che unisce le sezioni anteriore e posteriore con la parte inferiore centrale dove è alloggiata la batteria, è visto come un fattore chiave per ottenere risparmi sui costi e rendere i veicoli elettrici Tesla accessibili una realtà.

Non tutti i produttori sono rapidi ad adottare il gigacasting a causa di diverse sfide e considerazioni. Uno svantaggio importante è che i veicoli con un singolo sottoscocca stampato presentano delle sfide per la riparabilità. A differenza dei veicoli tradizionali in cui le parti danneggiate possono essere sostituite singolarmente, il gigacasting rende più difficile risolvere danni specifici senza sostituire l'intero sottoscocca.Ciò potrebbe potenzialmente aumentare il numero di veicoli considerati troppo costosi da riparare, con conseguenti ripercussioni sul settore delle riparazioni automobilistiche.

Inoltre, ci sono costi iniziali di avviamento sostanziali associati al gigacasting, che potrebbero fungere da deterrente per alcuni produttori. Il processo introduce anche la possibilità di problemi di distorsione nel metallo, aggiungendo un livello di complessità al controllo di qualità e alla coerenza della produzione. Le riparazioni delle collisioni diventano più intricate e sono necessarie ampie scansioni di ispezione alla fine della linea di produzione.

Nonostante queste sfide, alcune case automobilistiche stanno esplorando il gigacasting. Volvo, ad esempio, sta lavorando allo sviluppo di modelli di veicoli che utilizzano il "megacasting" per gli elementi della scocca grezza, integrando punti di montaggio per vari componenti. Anche General Motors ha espresso interesse, con l'amministratore delegato Mary Barra che ha menzionato l'ordine dell'azienda di due macchine "gigapress" nel 2022 per un potenziale utilizzo nei veicoli di massa.

Per quanto riguarda Toyota, non ci si aspetta che l'azienda adotti direttamente il modello gigacasting di Tesla. Il rinomato Production System di Toyota, radicato nell'efficienza produttiva just-in-time, si basa su decenni di esperienza per trovare le proprie innovazioni. Mentre Toyota mira ad avere più della metà del suo obiettivo di vendita del 2030 costituito da veicoli elettrici (EV) che utilizzano una nuova architettura modulare, l'azienda probabilmente sfrutterà la sua competenza per sviluppare soluzioni su misura per le sue specifiche esigenze di produzione. L'approccio di Toyota enfatizza la flessibilità, consentendo la produzione di diversi modelli che condividono componenti chiave sulle stesse piattaforme. Pur non adottando il gigacasting, Toyota riconosce la necessità di riconfigurazione per rimanere competitiva nel panorama automobilistico in evoluzione.

----------Questo articolo È in parte estratto di CleanTechnica.