Cambiador del juego de Tesla: producción asequible de automóviles de € 25,000 en gigafactory alemán

El último rumor en la esfera online se centra en los supuestos planes de Tesla de producir un coche con un precio inicial de 25.000 euros (26.838 dólares) en su fábrica de Grünheide, Alemania, según una fuente anónima citada en un informe de Reuters. Aunque el inicio de la producción sigue sin revelarse, la noticia ha estimulado la especulación. En particular, nuestra reciente cobertura sobre la presión a la que se enfrentan los precios de las acciones de Tesla puede haber motivado a Elon Musk y su equipo a embarcarse en el desafío de crear un coche con un precio inferior a la mitad de la media europea actual de los coches eléctricos nuevos, que se sitúa en 65.000 euros, según informó Reuters. En comparación, el precio medio de los coches eléctricos en China ronda los 31.000 euros.

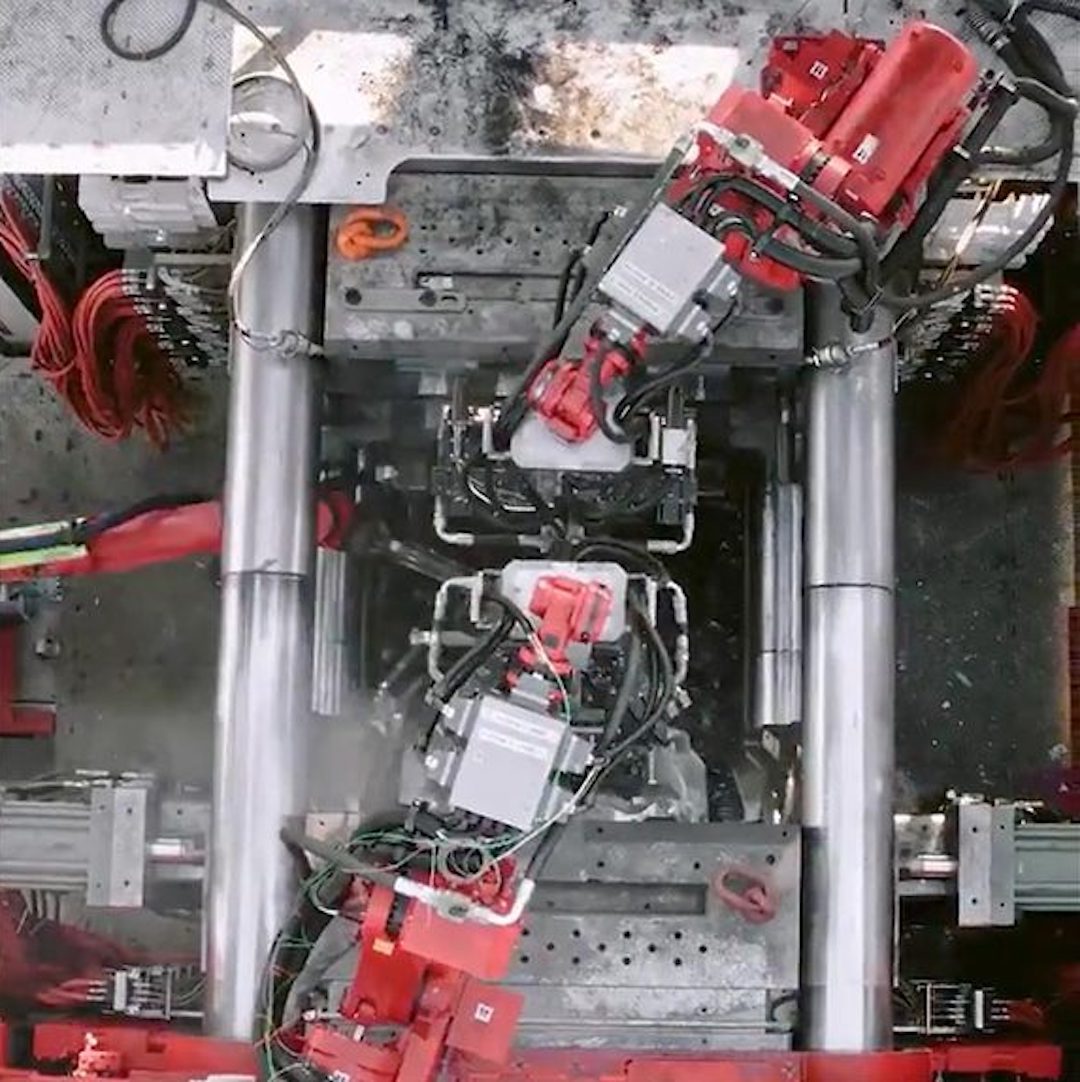

En septiembre, informes de expertos indicaron que Tesla estaba a punto de lograr la capacidad de fundir en molde toda la estructura de un automóvil, una innovación revolucionaria que reduciría sustancialmente los costos de producción. Se espera que este importante avance en la fabricación, una vez logrado, permita a Tesla lanzar automóviles a precios más bajos que cualquiera de sus modelos actuales.

En septiembre, también hablamos sobre el notable progreso de Tesla en el perfeccionamiento del proceso de fundición a presión, y describimos algunos desafíos pendientes en el camino hacia la producción a gran escala. Una fundición a presión exitosa tiene el potencial de eliminar aproximadamente 400 estampados de metal individuales, que generalmente requieren soldadura, pegado, remachado o atornillado para ensamblar la base estructural del automóvil.

Tesla inició su solicitud de patente de fundición a alta presión en 2019 y desde entonces ha dominado la fundición de las secciones delantera y trasera. El objetivo actual es fundir sin problemas todas las secciones delantera, trasera y central como una unidad integral, una hazaña que antes solo habían logrado los fabricantes de Hot Wheels y Matchbox.

Si Tesla logra implementar con éxito este proceso, sus costos de fabricación podrían desplomarse hasta en un 50%, lo que ejercería una importante presión competitiva sobre otros fabricantes de automóviles para adaptarse o enfrentar un panorama cada vez más desafiante. Cabe destacar que en febrero de 2022, Volvo anunció sus planes de utilizar fundición a alta presión para ciertos componentes de automóviles, y las empresas chinas Nio y XPeng también están considerando adoptar este enfoque innovador.

Tesla descubre que la fundición a presión no es un paseo por el parque

Terry Woychowsk, con más de tres décadas de experiencia en General Motors, enfatizó en una entrevista con Reuters en septiembre que si Tesla incorpora exitosamente una fundición de bajos extensa en un vehículo eléctrico, podría tener un profundo impacto en la industria automotriz, revolucionando el diseño y la producción de vehículos. Lo describió como un facilitador transformador, pero reconoció los desafíos significativos involucrados, particularmente cuando se trata de fundiciones más grandes y complejas. En ese momento, hubo especulaciones de que Tesla tomaría una decisión con respecto a la fundición a alta presión en aproximadamente tres meses. Ahora, dos meses después, el rumor en torno a la fundición es cada vez más fuerte y persistente.

Uno de los principales obstáculos a la hora de implementar fundiciones de alta presión radica en diseñar bastidores auxiliares huecos pero equipados con nervaduras internas para disipar eficazmente las fuerzas durante las colisiones. Según algunas fuentes, los especialistas en diseño y fundición del Reino Unido, Alemania, Japón y Estados Unidos están aprovechando la impresión 3D y la arena industrial para abordar algunos de estos complejos desafíos.

La creación de los moldes esenciales para la fundición a alta presión de componentes importantes puede ser una tarea costosa y arriesgada. Modificar un molde de prueba de metal de gran tamaño durante la fase de diseño puede suponer gastos de hasta 100.000 dólares, mientras que la repetición completa del molde puede costar tan solo 1 dólar.Entre 5 y 4 millones de dólares, según las opiniones de expertos anónimos.

A muchos fabricantes de automóviles los han disuadido los costos y riesgos percibidos, especialmente cuando el proceso de diseño a menudo requiere múltiples ajustes (a veces seis o más) para lograr una matriz ideal, teniendo en cuenta factores como el ruido y la vibración, el ajuste y el acabado, la ergonomía y la resistencia a los choques. Sin embargo, Elon Musk, conocido por ser pionero en cohetes que vuelan en reversa, tiende a aceptar los desafíos y se siente menos intimidado por los riesgos.

Según se informa, Tesla ha recurrido a empresas que utilizan impresión 3D y arena industrial para crear moldes de prueba para su proceso de fundición. Estos moldes, construidos capa por capa con un agente aglutinante líquido sobre capas finas de arena, se pueden utilizar para la fundición a presión de aleaciones fundidas basadas en archivos de diseño digitales. Este enfoque, que cuesta solo alrededor del 3% de lo que costaría un prototipo de metal, proporciona a Tesla una mayor flexibilidad para realizar múltiples ajustes a los prototipos rápidamente. El ciclo de validación del diseño mediante fundición en arena también lleva mucho menos tiempo, de dos a tres meses, en comparación con los seis meses a un año de los moldes de metal.

Sin embargo, las aleaciones de aluminio utilizadas en las piezas fundidas plantearon un desafío, ya que se comportaban de manera diferente en los moldes de arena en comparación con los moldes de metal, lo que dio como resultado prototipos que no cumplían con las especificaciones de Tesla. Para abordar este problema, los especialistas en fundición formularon aleaciones especiales, afinaron el proceso de enfriamiento de la aleación y desarrollaron un tratamiento térmico posterior a la producción.

Para el próximo coche pequeño/robotaxi de Tesla, la empresa ve una oportunidad ideal para fundir una plataforma EV en una sola pieza, en particular porque la parte inferior de la carrocería es más sencilla y carece de un voladizo delantero y trasero significativo. El desafío para Tesla ahora radica en determinar el tipo de prensa que utilizará para su plan de fundición a presión. La fabricación rápida de grandes piezas de carrocería requiere máquinas de fundición de gran tamaño con una potencia de sujeción de 16.000 toneladas o más, lo que puede resultar costoso y requerir naves industriales más grandes. Para acomodar los núcleos de arena impresos en 3D necesarios para los bastidores auxiliares huecos, Tesla está considerando utilizar un tipo diferente de prensa capaz de inyectar aleación fundida a un ritmo más lento, produciendo piezas fundidas de mayor calidad.

Si bien la posibilidad de que Tesla elabore autos eléctricos más asequibles es prometedora, hay varias preguntas y preocupaciones sin respuesta. Por ejemplo, la posibilidad de reparación y el costo de arreglar un auto de fundición después de una colisión siguen siendo inciertos. Algunas personas temen que estos vehículos puedan convertirse en autos "desechables" si los costos de reparación son prohibitivamente altos. Las implicaciones para los costos de seguro y la reciclabilidad también son poco claras.

Además, los desafíos relacionados con la expansión de la fábrica de Tesla en Grünheide, Alemania, y las preocupaciones ambientales planteadas por los grupos comunitarios y los reguladores locales podrían retrasar la introducción de la nueva línea de ensamblaje de piezas fundidas a presión. La disponibilidad de agua es una preocupación particular en este contexto.

Por último, no está claro si estos nuevos vehículos están diseñados para el uso de pasajeros privados o si están destinados a formar parte de la flota de robotaxis prevista por Tesla. El desarrollo de los sistemas de conducción autónoma necesarios para los robotaxis todavía está en proceso y algunos expertos sugieren que es posible que no estén ampliamente disponibles antes de 2030, como muy pronto.

Elon Musk visitó personalmente la fábrica en Alemania el 3 de noviembre para expresar su gratitud al personal por su arduo trabajo y anunciar los planes de Tesla de construir un automóvil de 25.000 euros. Además, Tesla informó a sus trabajadores de que recibirán un aumento salarial del 4% a partir de noviembre, y los trabajadores de producción recibirán 2.500 euros adicionales por año a partir de febrero de 2024. Esto equivale a un aumento salarial del 18% durante los próximos 18 meses.

Cabe señalar que en 2022, el sindicato alemán IG Metall declaró que los salarios de Tesla eran aproximadamente un 20% más bajos que los ofrecidos en virtud de los convenios colectivos de otros fabricantes de automóviles. La cuestión de si la reciente huelga de la UAW y las negociaciones del contrato influyeron en esta decisión sigue abierta a la interpretación.

---------Este artículo es en parte extraído de Agencia Reuters.