¡Vamos a gigacasting!

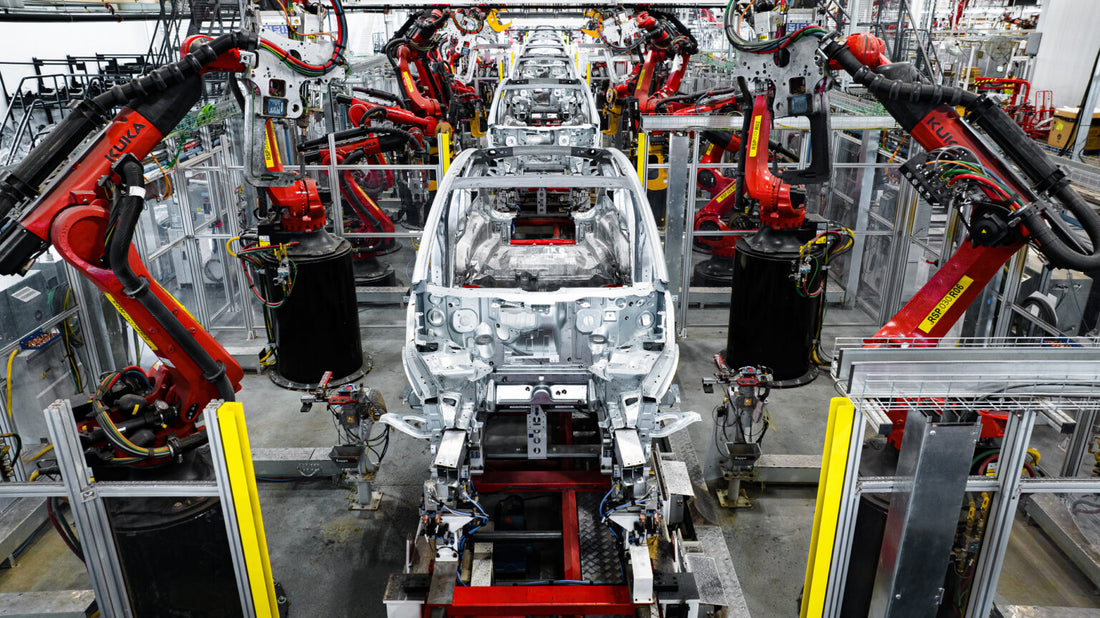

Tesla ha revolucionado la fabricación de vehículos eléctricos con la implementación del gigacasting, un método innovador que agiliza la producción y simplifica el montaje. El gigacasting implica el uso de máquinas de fundición de gran tamaño, o gigaprensas, para crear piezas individuales de gran tamaño de los bajos de los vehículos. Esta técnica innovadora está diseñada para mejorar la eficiencia, reducir la dependencia de las líneas de montaje tradicionales y abordar los desafíos que plantean los procesos de fabricación tradicionales en el contexto de los vehículos alimentados por baterías.

Elon Musk, el visionario CEO de Tesla, se inspiró en una fuente inesperada para el gigacasting: los coches de juguete de fundición a presión de su hijo. Al observar la simplicidad y la eficiencia de la fundición a presión en miniatura, Musk imaginó replicar este concepto para automóviles de tamaño real. El gigacasting emplea máquinas de fundición para inyectar metal fundido en moldes a alta presión, produciendo piezas de aluminio de gran tamaño como toda la parte inferior de un vehículo eléctrico. En esencia, el metal fundido se introduce a presión en un molde, o "matriz", donde se enfría, se expulsa posteriormente y luego se recorta para formar una parte inferior de la carrocería sólida y sin costuras.

El argumento de Musk a favor de la adopción del gigacasting se basa en la creencia de que el enfoque convencional de la cadena de montaje obstaculiza el progreso de los fabricantes de vehículos eléctricos. Destaca la necesidad de un cambio hacia procesos de montaje más sencillos y rápidos, desafiando el statu quo para satisfacer las demandas únicas de los vehículos alimentados por baterías. Al reimaginar el proceso de fabricación a través del gigacasting, Tesla pretende ampliar los límites de la innovación en la producción de vehículos eléctricos, lo que en última instancia impulsará la industria automotriz hacia un futuro más sostenible y eficiente.

El método tradicional de fabricación de automóviles se ha basado históricamente en piezas fundidas, en particular en el tren motriz de los vehículos con motor de combustión interna (ICE). En este método convencional, la carrocería principal de un automóvil se construye normalmente mediante la soldadura o estampación de una multitud de piezas separadas. Este proceso implica ensamblar varios componentes para crear la estructura completa del vehículo.

La aparición de la gigacasting es una respuesta al impacto transformador que han tenido las baterías de automóviles de gran peso en el diseño de los vehículos. A medida que los vehículos eléctricos (VE) se vuelven más comunes, se ha hecho evidente la necesidad de técnicas de fabricación innovadoras para dar cabida a estructuras de baterías grandes y complejas. Tesla, en particular, ha sido pionera en el uso de la gigacasting con aluminio, empleando máquinas de fundición a presión de alta presión para producir chasis y carrocerías de vehículos completos.

El gigacasting ha ganado una importancia significativa debido a su potencial para reducir los costos de fabricación por unidad. A diferencia de los métodos tradicionales que implican la soldadura de numerosas partes de la carrocería, el gigacasting permite la creación de un único módulo sin fisuras. Esto no solo ahorra tiempo y mano de obra, sino que también minimiza los costos asociados con el proceso de producción. Además, el gigacasting optimiza el espacio de la fábrica al reemplazar múltiples robots utilizados en los procesos de soldadura por una única máquina altamente eficiente. La naturaleza optimizada e integrada del gigacasting se alinea con la demanda de métodos de fabricación más rápidos, más rentables y que ahorren espacio, lo que lo convierte en un avance clave en la industria automotriz.

Para que Tesla pudiera hacer realidad el gigacasting, la empresa contrató a empresas especializadas en la creación de moldes de prueba utilizando arena industrial y tecnología de impresión 3D. Utilizando un archivo de diseño digital, las impresoras 3D, conocidas como impresoras de chorro aglutinante, depositaron un agente aglutinante líquido sobre capas delgadas de arena, construyendo gradualmente moldes capa por capa para la fundición a presión de aleaciones fundidas. Este enfoque innovador le permitió a Tesla realizar la validación del diseño a un costo significativamente menor en comparación con los prototipos de metal tradicionales.El uso de la fundición en arena redujo el coste del proceso de validación del diseño a aproximadamente el 3% de lo que costaría con un prototipo de metal. Además, la flexibilidad de la fundición en arena permitió a Tesla realizar ajustes rápidos a los prototipos, con la capacidad de reimprimir uno nuevo en cuestión de horas utilizando tecnología de empresas como Desktop Metal y su unidad ExOne. El ciclo de validación del diseño mediante fundición en arena tomó solo de 2 a 3 meses, una mejora sustancial con respecto a los 6 meses a un año necesarios para los moldes de metal.

El Model Y desempeñó un papel fundamental en la narrativa del gigacasting, ya que Tesla implementó esta técnica innovadora en 2019 para fabricar la sección del piso trasero del vehículo. El proceso de gigacasting para el Model Y implicó el uso de dos piezas gigantes que sirvieron como parte inferior de la carrocería delantera y trasera, lo que marcó un cambio significativo con respecto al diseño tradicional de carrocería (monocasco) y contribuyó a la racionalización de los procesos de fabricación. Este cambio hacia el gigacasting ganó impulso rápidamente y se convirtió en un estándar de la industria.

En el proceso de producción del Model Y, estas dos gigafundiciones reemplazaron un total de 171 piezas, principalmente piezas estampadas y algunas piezas fundidas más pequeñas. Esta integración eliminó 1.600 soldaduras y eliminó 300 robots de la línea de montaje. El resultado fue una reducción sustancial de la inversión de capital y el espacio físico necesarios. Con estas eficiencias, Tesla logró un impresionante tiempo de producción de 10 horas para un Model Y, aproximadamente tres veces más rápido que los vehículos eléctricos fabricados por la competencia. La exitosa integración de la gigafundición en la producción del Model Y ejemplifica el compromiso de Tesla con la innovación y la eficiencia en la fabricación de vehículos eléctricos.

El proceso de fabricación de piezas fundidas a gran escala implica el uso de una enorme máquina llamada gigaprensa, que es capaz de alcanzar una impresionante fuerza de cierre de 6.000 toneladas. La gigaprensa es capaz, en teoría, de producir hasta 45 piezas fundidas por hora, lo que demuestra su eficiencia en la producción a gran escala.

Sin embargo, Tesla se enfrentó a obstáculos importantes a la hora de implementar estas fundiciones a gran escala. Las aleaciones de aluminio utilizadas para la gigafusión se comportan de forma diferente en moldes hechos de arena en comparación con los moldes hechos de metal. Los primeros prototipos no lograron cumplir con las especificaciones de Tesla debido a estas diferencias de comportamiento. Para superar este desafío, los especialistas en fundición formularon aleaciones especiales, afinaron el proceso de enfriamiento de la aleación fundida y desarrollaron un tratamiento térmico posterior a la producción. Estas medidas fueron cruciales para garantizar que las gigafundiciones cumplieran con los estándares requeridos y pudieran integrarse sin problemas en el proceso de fabricación de Tesla.

El gigacasting ha sido noticia últimamente debido al anuncio de Elon Musk a los empleados de Tesla en la gigafábrica de Gruenheide. Musk compartió sus planes de fabricar un nuevo vehículo eléctrico (VE) más pequeño que tendrá un precio de alrededor de 25.000 dólares. La gigafábrica de Gruenheide está equipada con la tecnología gigapress de Tesla, que la empresa cree que permitirá una producción de VE más rentable con menos piezas. Los coches tradicionales suelen requerir alrededor de 400 piezas, lo que afecta a la rentabilidad. El gigacasting, con su capacidad de crear un único bastidor grande que combina las secciones delantera y trasera con la parte inferior central donde se aloja la batería, se considera un factor clave para lograr ahorros de costes y hacer realidad los VE asequibles de Tesla.

No todos los fabricantes están dispuestos a adoptar el gigacasting debido a varios desafíos y consideraciones. Una desventaja importante es que los vehículos con una única parte inferior moldeada presentan dificultades para su reparación. A diferencia de los vehículos tradicionales, en los que las piezas dañadas se pueden reemplazar individualmente, el gigacasting hace que sea más difícil solucionar daños específicos sin reemplazar toda la parte inferior de la carrocería.Esto podría aumentar potencialmente el número de vehículos que se consideran demasiado costosos de reparar, lo que afectaría a la industria de reparación de automóviles.

Además, el gigacasting conlleva unos costes iniciales sustanciales que pueden disuadir a algunos fabricantes. El proceso también introduce la posibilidad de que se produzcan problemas de distorsión en el metal, lo que añade una capa de complejidad al control de calidad y a la uniformidad de la producción. Las reparaciones por colisiones se vuelven más complejas y se requiere un escaneo de inspección exhaustivo al final de la línea de producción.

A pesar de estos desafíos, algunos fabricantes de automóviles están explorando la posibilidad de utilizar la gigacasting. Volvo, por ejemplo, está trabajando en el desarrollo de modelos de vehículos que utilicen la "megacasting" para los elementos de la carrocería, integrando puntos de montaje para varios componentes. General Motors también ha expresado su interés, y su directora ejecutiva, Mary Barra, mencionó el pedido que hizo la empresa de dos máquinas "gigapress" en 2022 para su posible uso en vehículos de consumo masivo.

En cuanto a Toyota, no se espera que la empresa adopte directamente el modelo de gigacasting de Tesla. El reconocido sistema de producción de Toyota, basado en la eficiencia de fabricación justo a tiempo, se basa en décadas de experiencia para encontrar sus propias innovaciones. Si bien Toyota aspira a que más de la mitad de su objetivo de ventas para 2030 consista en vehículos eléctricos (VE) que utilicen una nueva arquitectura modular, es probable que la empresa aproveche su experiencia para desarrollar soluciones adaptadas a sus necesidades de producción específicas. El enfoque de Toyota enfatiza la flexibilidad, lo que permite la producción de diferentes modelos que comparten componentes clave en las mismas plataformas. Si bien no adopta el gigacasting, Toyota reconoce la necesidad de una reconfiguración para seguir siendo competitiva en el cambiante panorama automotriz.

----------Este artículo es en parte extraído de CleanTechnica.