Teslas Game-Changer: Erschwingliche 25.000 € Autoproduktion im deutschen Gigafactory

Der neueste Wirbel im Internet dreht sich um Teslas angebliche Pläne, in seinem Werk in Grünheide, Deutschland, ein Auto mit einem Startpreis von 25.000 € (26.838 $) zu produzieren, so ein anonymer Insider, der in einem Reuters-Bericht zitiert wird. Obwohl der Produktionsbeginn noch nicht bekannt gegeben wurde, hat die Nachricht Spekulationen ausgelöst. Insbesondere unsere jüngste Berichterstattung über den Druck, dem Teslas Aktienkurs ausgesetzt ist, könnte Elon Musk und sein Team dazu motiviert haben, sich der Herausforderung zu stellen, ein Auto zu bauen, dessen Preis weniger als die Hälfte des aktuellen europäischen Durchschnittspreises für neue Elektroautos beträgt, der laut Reuters bei 65.000 € liegt. Zum Vergleich: Der durchschnittliche Preis für Elektroautos in China liegt bei etwa 31.000 €.

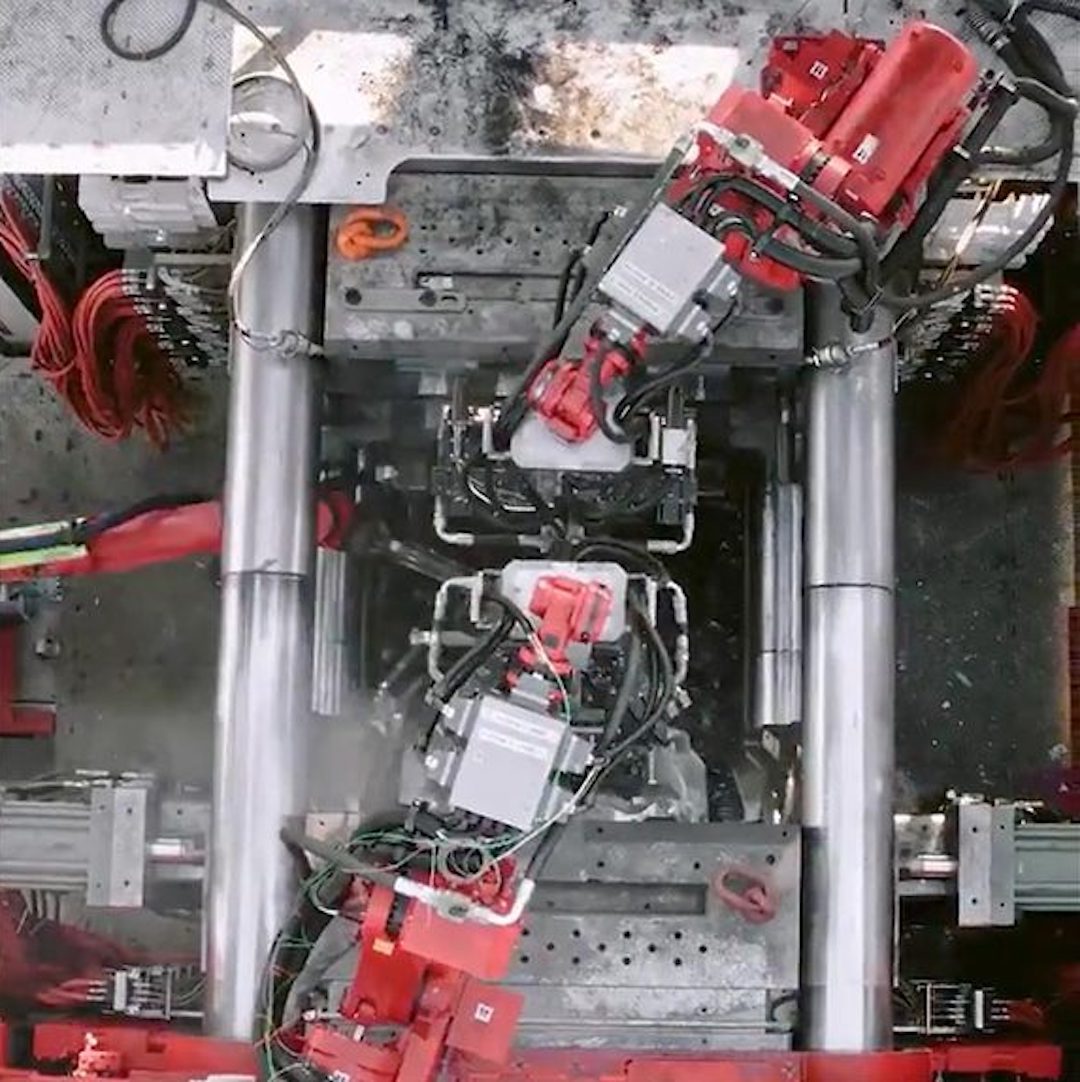

Bereits im September deuteten Insiderberichte darauf hin, dass Tesla kurz davor stehe, die gesamte Struktur eines Autos im Druckgussverfahren herzustellen, eine bahnbrechende Innovation, die die Produktionskosten erheblich senken wird. Sobald dieser bedeutende Durchbruch in der Fertigung gelingt, wird Tesla voraussichtlich in die Lage versetzt, Autos zu einem niedrigeren Preis als alle aktuellen Modelle auf den Markt zu bringen.

Im September berichteten wir auch über Teslas bemerkenswerte Fortschritte bei der Verfeinerung des Druckgussverfahrens und skizzierten einige verbleibende Herausforderungen auf dem Weg zur Serienproduktion. Erfolgreiches Druckgießen hat das Potenzial, etwa 400 einzelne Metallstanzteile einzusparen, die normalerweise geschweißt, geklebt, genietet oder verschraubt werden müssen, um das strukturelle Fundament des Autos zusammenzusetzen.

Tesla hat 2019 seine Patentanmeldung für den Hochdruckguss eingereicht und hat seitdem das Gießen sowohl des hinteren als auch des vorderen Teils gemeistert. Das aktuelle Ziel besteht darin, die gesamten vorderen, hinteren und mittleren Teile nahtlos als eine integrale Einheit zu gießen – eine Leistung, die bisher nur Herstellern von Hot Wheels und Matchbox gelungen ist.

Wenn Tesla diesen Prozess erfolgreich umsetzen kann, könnten seine Herstellungskosten um bis zu 50 % sinken, was anderen Automobilherstellern einen erheblichen Wettbewerbsdruck aufbürdet, sich anzupassen oder sich einem zunehmend anspruchsvolleren Umfeld zu stellen. Insbesondere kündigte Volvo im Februar 2022 seine Pläne an, für bestimmte Autokomponenten das Druckgussverfahren zu verwenden, und auch die chinesischen Unternehmen Nio und XPeng erwägen die Übernahme dieses innovativen Ansatzes.

Tesla stellt fest, dass Druckguss kein Zuckerschlecken ist

Terry Woychowsk, der über 30 Jahre Erfahrung bei General Motors verfügt, betonte in einem Interview mit Reuters im September, dass, wenn Tesla erfolgreich umfangreiche Unterbodengussteile in ein Elektrofahrzeug integriert, dies tiefgreifende Auswirkungen auf die Automobilindustrie haben und Fahrzeugdesign und -produktion revolutionieren könnte. Er beschrieb es als transformativen Wegbereiter, räumte jedoch die damit verbundenen erheblichen Herausforderungen ein, insbesondere bei größeren und komplexeren Gussteilen. Damals gab es Spekulationen, dass Tesla innerhalb von etwa drei Monaten eine Entscheidung bezüglich des Hochdruckgusses treffen würde. Jetzt, zwei Monate später, wird die Aufregung um das Gussteil immer lauter und hartnäckiger.

Eine der größten Hürden bei der Umsetzung von Hochdruckgussteilen besteht darin, Hilfsrahmen zu entwerfen, die hohl, aber mit inneren Rippen ausgestattet sind, um bei Kollisionen die Kräfte effektiv abzuleiten. Quellen zufolge nutzen Design- und Gussspezialisten in Großbritannien, Deutschland, Japan und den USA 3D-Druck und Industriesand, um einige dieser komplizierten Herausforderungen zu bewältigen.

Die Herstellung der für den Hochdruckguss von großen Bauteilen erforderlichen Formen kann ein kostspieliges und riskantes Unterfangen sein. Die Änderung einer großen Metalltestform während der Entwurfsphase kann Kosten von bis zu 100.000 US-Dollar verursachen, während die vollständige Neugestaltung der Form nur 1 US-Dollar kosten kann.5 Millionen bis zu 4 Millionen Dollar, abhängig von den Erkenntnissen anonymer Experten.

Zahlreiche Autohersteller schrecken die Kosten und Risiken ab, insbesondere wenn der Designprozess oft mehrere Anpassungen – manchmal sechs oder mehr – erfordert, um ein ideales Formteil zu erhalten, bei dem Faktoren wie Lärm und Vibration, Passform und Verarbeitung, Ergonomie und Crashfestigkeit berücksichtigt werden. Elon Musk, bekannt als Pionier der rückwärts fliegenden Raketen, nimmt Herausforderungen jedoch gerne an und lässt sich von Risiken weniger abschrecken.

Tesla hat sich Berichten zufolge an Unternehmen gewandt, die 3D-Druck und Industriesand verwenden, um Testformen für seinen Gussprozess zu erstellen. Diese Formen, die Schicht für Schicht mit einem flüssigen Bindemittel auf dünnen Sandschichten aufgebaut werden, können zum Druckgießen geschmolzener Legierungen auf der Grundlage digitaler Designdateien verwendet werden. Dieser Ansatz, der nur etwa 3 % der Kosten eines Metallprototyps kostet, bietet Tesla mehr Flexibilität, um mehrere Anpassungen an Prototypen schnell vorzunehmen. Der Designvalidierungszyklus beim Sandguss dauert auch deutlich weniger Zeit und beträgt nur zwei bis drei Monate, verglichen mit sechs Monaten bis einem Jahr bei Metallformen.

Dennoch stellten die in den Gussteilen verwendeten Aluminiumlegierungen eine Herausforderung dar, da sie sich in Sandformen anders verhielten als in Metallformen, was zu Prototypen führte, die Teslas Spezifikationen nicht erfüllten. Um dieses Problem zu lösen, formulierten Gussspezialisten spezielle Legierungen, optimierten den Abkühlungsprozess der Legierung und entwickelten eine Wärmebehandlung nach der Produktion.

Für Teslas kommenden Kleinwagen/Robotaxi sieht das Unternehmen eine ideale Gelegenheit, eine EV-Plattform in einem Stück zu gießen, insbesondere weil der Unterboden einfacher ist und keinen nennenswerten Überhang vorne und hinten aufweist. Die Herausforderung für Tesla besteht nun darin, den für seinen Druckgussplan zu verwendenden Pressentyp zu bestimmen. Die schnelle Herstellung großer Karosserieteile erfordert große Gussmaschinen mit einer Schließkraft von 16.000 Tonnen oder mehr, was kostspielig sein kann und größere Fabrikhallen erfordert. Um die 3D-gedruckten Sandkerne unterzubringen, die für hohle Hilfsrahmen erforderlich sind, erwägt Tesla die Verwendung eines anderen Pressentyps, der geschmolzene Legierung langsamer einspritzen kann und so qualitativ hochwertigere Gussteile produziert.

Obwohl die Aussicht auf günstigere Elektroautos von Tesla vielversprechend ist, gibt es noch einige unbeantwortete Fragen und Bedenken. So sind beispielsweise die Reparaturmöglichkeiten und die Kosten für die Reparatur eines Druckgussautos nach einem Unfall weiterhin ungewiss. Manche befürchten, dass diese Fahrzeuge zu „Wegwerfautos“ werden könnten, wenn die Reparaturkosten unerschwinglich hoch sind. Auch die Auswirkungen auf die Versicherungskosten und die Recyclingfähigkeit sind unklar.

Darüber hinaus könnten die Herausforderungen im Zusammenhang mit der Fabrikerweiterung von Tesla in Grünheide und die von Bürgergruppen und lokalen Regulierungsbehörden geäußerten Umweltbedenken die Einführung der neuen Druckguss-Montagelinie möglicherweise verzögern. Die Wasserverfügbarkeit ist in diesem Zusammenhang ein besonderes Problem.

Schließlich ist unklar, ob diese neuen Autos für den privaten Personenverkehr oder für den Einsatz in Teslas geplanter Robotaxi-Flotte konzipiert sind. Die Entwicklung der für Robotaxis benötigten autonomen Fahrsysteme ist noch im Gange, und einige Experten gehen davon aus, dass sie frühestens 2030 allgemein verfügbar sein werden.

Elon Musk besuchte das Werk in Deutschland am 3. November persönlich, um den Mitarbeitern für ihre harte Arbeit zu danken und Teslas Pläne bekannt zu geben, ein 25.000 Euro teures Auto zu bauen. Darüber hinaus teilte Tesla seinen Arbeitern mit, dass sie ab November eine 4%ige Lohnerhöhung erhalten würden, wobei die Produktionsmitarbeiter ab Februar 2024 zusätzlich 2.500 Euro pro Jahr erhalten würden. Dies entspricht einer Lohnerhöhung von 18% in den nächsten 18 Monaten.

Es ist erwähnenswert, dass die deutsche Gewerkschaft IG Metall im Jahr 2022 erklärte, dass die Löhne bei Tesla etwa 20 % niedriger seien als die im Rahmen von Tarifverträgen bei anderen Automobilherstellern angebotenen Löhne. Die Frage, ob der jüngste Streik und die Vertragsverhandlungen der UAW diese Entscheidung beeinflusst haben, bleibt offen.

---------Das Artikel Ist teilweise Auszug aus ^ "Reuters".