Lass uns Gigacasting gehen!

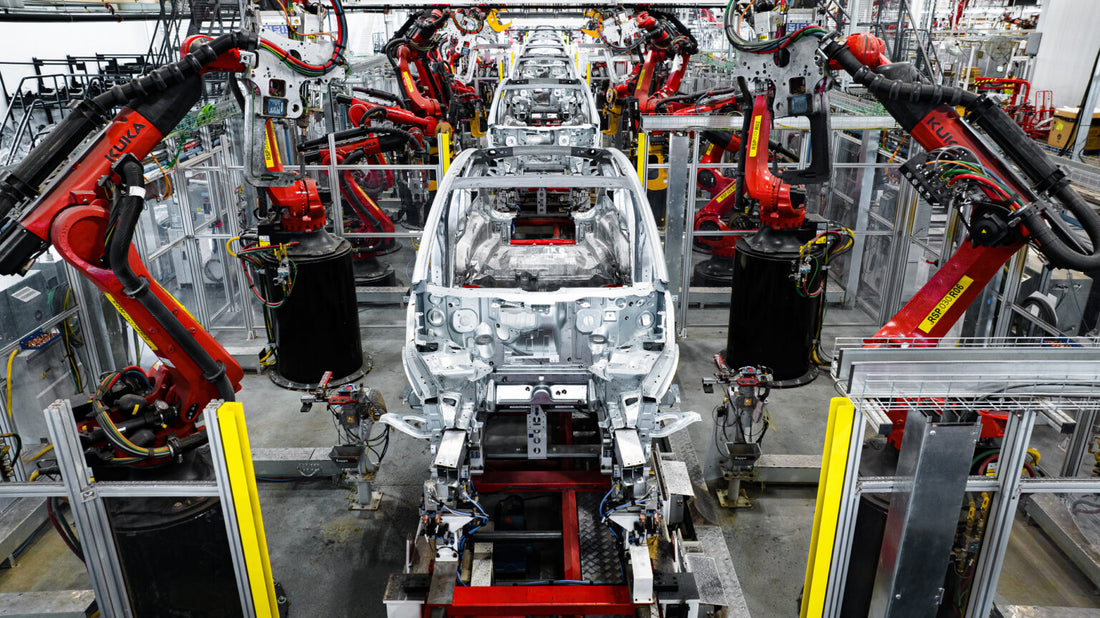

Tesla hat die Herstellung von Elektrofahrzeugen durch die Einführung von Gigacasting revolutioniert, einem bahnbrechenden Ansatz, der die Produktion rationalisiert und die Montage vereinfacht. Beim Gigacasting werden riesige Gussmaschinen oder Gigapressen verwendet, um große Einzelteile für Fahrzeugunterböden herzustellen. Diese innovative Technik soll die Effizienz steigern, die Abhängigkeit von herkömmlichen Fließbändern verringern und die Herausforderungen bewältigen, die herkömmliche Herstellungsverfahren im Zusammenhang mit batteriebetriebenen Fahrzeugen mit sich bringen.

Elon Musk, der visionäre CEO von Tesla, ließ sich für das Gigacasting von einer ungewöhnlichen Quelle inspirieren – den Druckguss-Spielzeugautos seines Kindes. Als Musk die Einfachheit und Effizienz des Druckgusses im Miniaturformat beobachtete, kam er auf die Idee, dieses Konzept für Autos in Originalgröße nachzubilden. Beim Gigacasting werden Gussmaschinen verwendet, um geschmolzenes Metall unter hohem Druck in Formen zu spritzen und so große Aluminium-Karosserieteile wie die gesamte Unterseite eines Elektrofahrzeugs herzustellen. Im Wesentlichen wird das geschmolzene Metall in eine Form oder „Matrize“ gepresst, wo es abkühlt, anschließend ausgeworfen und dann zugeschnitten wird, um einen nahtlosen und robusten Unterboden zu bilden.

Musks Argument für die Einführung von Gigacasting beruht auf der Überzeugung, dass der konventionelle Fließbandansatz den Fortschritt der Hersteller von Elektrofahrzeugen behindert. Er betont die Notwendigkeit einer Umstellung auf einfachere und schnellere Montageprozesse und fordert den Status quo heraus, um den einzigartigen Anforderungen batteriebetriebener Fahrzeuge gerecht zu werden. Indem Tesla den Herstellungsprozess durch Gigacasting neu konzipiert, möchte das Unternehmen die Grenzen der Innovation in der Produktion von Elektrofahrzeugen erweitern und die Automobilindustrie letztendlich in eine nachhaltigere und effizientere Zukunft führen.

Der traditionelle Ansatz zur Automobilherstellung stützte sich in der Vergangenheit auf Gussteile, insbesondere im Antriebsstrang von Fahrzeugen mit Verbrennungsmotor. Bei dieser herkömmlichen Methode wird die Karosserie eines Autos normalerweise durch Schweißen oder Stanzen einer Vielzahl von Einzelteilen zusammengebaut. Bei diesem Prozess werden verschiedene Komponenten zusammengebaut, um die vollständige Struktur des Fahrzeugs zu erstellen.

Das Aufkommen des Gigacasting ist eine Reaktion auf die transformativen Auswirkungen von extrem schweren Autobatterien auf das Autodesign. Mit der zunehmenden Verbreitung von Elektrofahrzeugen (EVs) ist der Bedarf an innovativen Fertigungstechniken zur Herstellung großer und komplexer Batteriestrukturen deutlich geworden. Insbesondere Tesla hat den Einsatz von Gigacasting mit Aluminium vorangetrieben und verwendet Hochdruck-Druckgussmaschinen zur Herstellung kompletter Fahrzeugchassis und Rohkarosserien.

Gigacasting hat aufgrund seines Potenzials zur Senkung der Herstellungskosten pro Einheit erheblich an Bedeutung gewonnen. Im Gegensatz zu herkömmlichen Methoden, bei denen zahlreiche Karosserieteile zusammengeschweißt werden müssen, ermöglicht Gigacasting die Herstellung eines einzigen nahtlosen Moduls. Dies spart nicht nur Zeit und Arbeit, sondern minimiert auch die mit dem Produktionsprozess verbundenen Kosten. Darüber hinaus optimiert Gigacasting den Fabrikraum, indem mehrere Roboter, die bei Schweißprozessen verwendet werden, durch eine einzige, hocheffiziente Maschine ersetzt werden. Die rationalisierte und integrierte Natur von Gigacasting entspricht der Nachfrage nach schnelleren, kostengünstigeren und platzsparenderen Herstellungsmethoden und macht es zu einem wichtigen Fortschritt in der Automobilindustrie.

Um Gigacasting für Tesla Wirklichkeit werden zu lassen, schloss sich das Unternehmen Firmen an, die sich auf die Herstellung von Testformen mit Industriesand und 3D-Drucktechnologie spezialisiert haben. Anhand einer digitalen Designdatei lagerten 3D-Drucker, sogenannte Binder Jets, ein flüssiges Bindemittel auf dünne Sandschichten ab und bauten so nach und nach Schicht für Schicht Formen für den Druckguss geschmolzener Legierungen auf. Dieser innovative Ansatz ermöglichte es Tesla, die Designvalidierung zu deutlich geringeren Kosten als bei herkömmlichen Metallprototypen durchzuführen.Durch den Einsatz von Sandguss konnten die Kosten für den Designvalidierungsprozess auf etwa 3 % der Kosten für einen Metallprototyp gesenkt werden. Darüber hinaus ermöglichte die Flexibilität des Sandgusses Tesla schnelle Anpassungen an Prototypen und ermöglichte es, mithilfe der Technologie von Unternehmen wie Desktop Metal und seiner Einheit ExOne innerhalb weniger Stunden einen neuen Prototypen zu drucken. Der Designvalidierungszyklus beim Sandguss dauerte nur 2 bis 3 Monate, eine erhebliche Verbesserung gegenüber den 6 Monaten bis einem Jahr, die für Metallformen erforderlich sind.

Das Model Y spielte eine zentrale Rolle in der Gigacasting-Geschichte, wobei Tesla diese innovative Technik 2019 einführte, um den hinteren Bodenbereich des Fahrzeugs herzustellen. Beim Gigacasting-Prozess für das Model Y wurden zwei riesige Gussteile verwendet, die als vorderer und hinterer Unterboden dienten. Dies bedeutete eine deutliche Abkehr vom traditionellen Karosseriedesign (Unibody) und trug zur Rationalisierung der Herstellungsprozesse bei. Diese Umstellung auf Gigacasting gewann schnell an Bedeutung und entwickelte sich zu einem Industriestandard.

Im Produktionsprozess des Model Y ersetzten diese beiden Gigacastings insgesamt 171 Teile, hauptsächlich Blechstanzteile und einige kleinere Gussteile. Durch diese Integration konnten 1.600 Schweißnähte eingespart und 300 Roboter aus der Montagelinie entfernt werden. Das Ergebnis war eine erhebliche Reduzierung der erforderlichen Kapitalinvestitionen und der benötigten Stellfläche. Mit diesen Effizienzsteigerungen erreichte Tesla eine beeindruckende Produktionszeit von 10 Stunden für ein Model Y, ungefähr dreimal schneller als Elektrofahrzeuge der Konkurrenz. Die erfolgreiche Integration von Gigacasting in die Produktion des Model Y ist ein Beispiel für Teslas Engagement für Innovation und Effizienz bei der Herstellung von Elektrofahrzeugen.

Beim Herstellungsprozess von Gigacastings kommt eine riesige Maschine zum Einsatz, die als Gigapresse bezeichnet wird und eine beeindruckende Schließkraft von 6.000 Tonnen erreichen kann. Die Gigapresse kann theoretisch bis zu 45 Gussteile pro Stunde herstellen und zeigt damit ihre Effizienz bei der Produktion im großen Maßstab.

Tesla sah sich jedoch bei der Umsetzung dieser Großgussteile mit erheblichen Hindernissen konfrontiert. Die für das Gigacasting verwendeten Aluminiumlegierungen verhalten sich in Sandformen anders als in Metallformen. Aufgrund dieser Verhaltensunterschiede konnten frühe Prototypen Teslas Spezifikationen nicht erfüllen. Um diese Herausforderung zu meistern, formulierten Gussspezialisten spezielle Legierungen, optimierten den Abkühlungsprozess der geschmolzenen Legierung und entwickelten eine Wärmebehandlung nach der Produktion. Diese Maßnahmen waren entscheidend, um sicherzustellen, dass die Gigacastings die erforderlichen Standards erfüllten und nahtlos in Teslas Herstellungsprozess integriert werden konnten.

Gigacasting hat in letzter Zeit aufgrund der Ankündigung von Elon Musk gegenüber Tesla-Mitarbeitern in der Gigafactory in Grünheide Schlagzeilen gemacht. Musk teilte Pläne zur Herstellung eines neuen, kleineren Elektrofahrzeugs (EV) mit, das rund 25.000 US-Dollar kosten wird. Die Gigafactory in Grünheide ist mit Teslas Gigapress-Technologie ausgestattet, die nach Ansicht des Unternehmens eine kostengünstigere Produktion von Elektrofahrzeugen mit weniger Teilen ermöglichen wird. Herkömmliche Autos benötigen normalerweise rund 400 Teile, was sich auf die Rentabilität auswirkt. Gigacasting, mit seiner Fähigkeit, einen einzigen großen Rahmen zu schaffen, der die Vorder- und Hinterteile mit dem mittleren Unterboden verbindet, in dem die Batterie untergebracht ist, wird als Schlüsselfaktor angesehen, um Kosteneinsparungen zu erzielen und erschwingliche Tesla-Elektrofahrzeuge Wirklichkeit werden zu lassen.

Aufgrund verschiedener Herausforderungen und Überlegungen sind nicht alle Hersteller bereit, Gigacasting sofort zu übernehmen. Ein großer Nachteil ist, dass Fahrzeuge mit einem einzigen geformten Unterboden Probleme bei der Reparatur haben. Im Gegensatz zu herkömmlichen Fahrzeugen, bei denen beschädigte Teile einzeln ausgetauscht werden können, ist es beim Gigacasting schwieriger, bestimmte Schäden zu beheben, ohne den gesamten Unterboden austauschen zu müssen.Dies könnte möglicherweise die Anzahl der Fahrzeuge erhöhen, deren Reparatur als zu teuer gilt, und Auswirkungen auf die Kfz-Reparaturbranche haben.

Darüber hinaus sind mit Gigacasting erhebliche Anlaufkosten verbunden, was für einige Hersteller abschreckend wirken kann. Der Prozess bringt auch die Möglichkeit von Verformungsproblemen im Metall mit sich, was die Qualitätskontrolle und die Produktionskonsistenz noch komplexer macht. Kollisionsreparaturen werden komplizierter und am Ende der Produktionslinie sind umfangreiche Inspektionsscans erforderlich.

Trotz dieser Herausforderungen beschäftigen sich einige Automobilhersteller mit dem Gigacasting. Volvo arbeitet beispielsweise an der Entwicklung von Fahrzeugmodellen, bei denen „Megacasting“ für Rohkarosserieteile verwendet wird, wobei Befestigungspunkte für verschiedene Komponenten integriert werden. Auch General Motors hat Interesse bekundet. CEO Mary Barra erwähnte die Bestellung von zwei „Gigapress“-Maschinen im Jahr 2022 für den potenziellen Einsatz in Massenfahrzeugen.

Was Toyota betrifft, so ist nicht zu erwarten, dass das Unternehmen Teslas Gigacasting-Modell direkt übernimmt. Toyotas renommiertes Produktionssystem, das auf Just-in-Time-Fertigungseffizienz basiert, stützt sich auf jahrzehntelange Erfahrung, um seine eigenen Innovationen zu finden. Während Toyota beabsichtigt, dass mehr als die Hälfte seines Verkaufsziels bis 2030 aus Elektrofahrzeugen (EVs) mit einer neuen modularen Architektur bestehen, wird das Unternehmen wahrscheinlich sein Fachwissen nutzen, um Lösungen zu entwickeln, die auf seine spezifischen Produktionsanforderungen zugeschnitten sind. Toyotas Ansatz betont Flexibilität und ermöglicht die Produktion verschiedener Modelle mit gemeinsamen Schlüsselkomponenten auf denselben Plattformen. Obwohl Toyota kein Gigacasting einführt, erkennt das Unternehmen die Notwendigkeit einer Neukonfiguration an, um in der sich entwickelnden Automobillandschaft wettbewerbsfähig zu bleiben.

----------Das Artikel Ist teilweise Auszug von CleanTechnica.