Pojďme gigacasting!

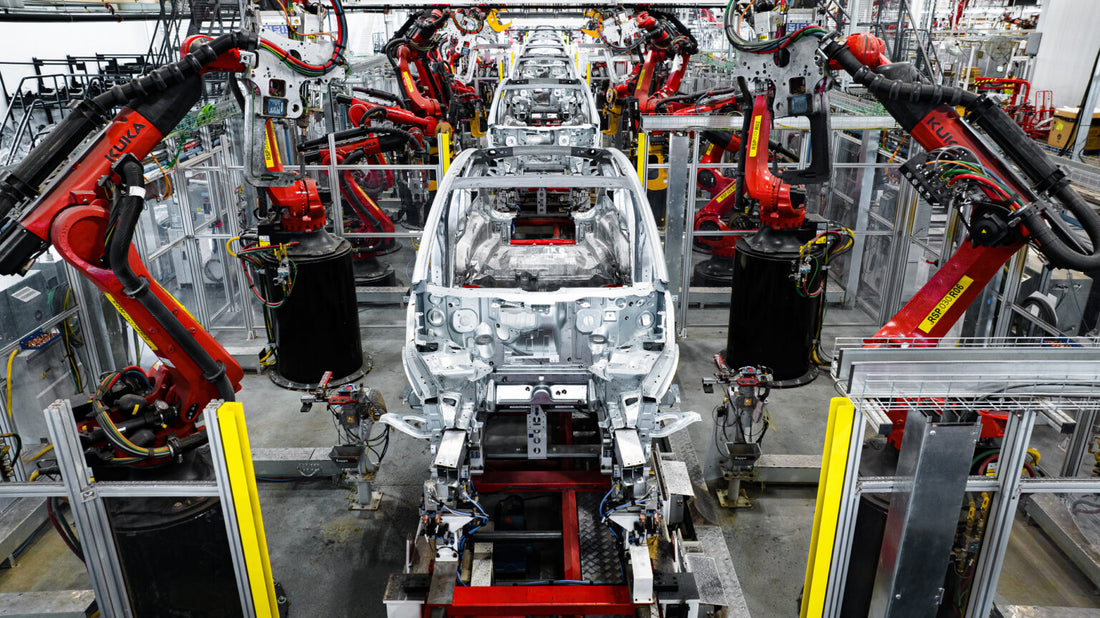

Tesla způsobila revoluci ve výrobě elektrických vozidel prostřednictvím implementace gigacastingu, převratného přístupu, který zefektivňuje výrobu a zjednodušuje montáž. Gigacasting zahrnuje použití masivních licích strojů nebo gigapressů k vytvoření velkých jednotlivých kusů podvozků vozidel. Tato inovativní technika je navržena tak, aby zvýšila efektivitu, snížila závislost na tradičních montážních linkách a řešila výzvy, které představují starší výrobní procesy v kontextu vozidel napájených bateriemi.

Elon Musk, vizionářský generální ředitel společnosti Tesla, čerpal inspiraci pro gigacasting z nepravděpodobného zdroje – odlévaných autíček svých dětí. Pozorováním jednoduchosti a efektivity tlakového lití v miniaturní podobě si Musk představil repliku tohoto konceptu pro automobily plné velikosti. Gigacasting využívá odlévací stroje ke vstřikování roztaveného kovu do forem pod vysokým tlakem, čímž se vyrábí rozměrné hliníkové části karoserie, jako je celá spodní strana elektrického vozidla. V podstatě je roztavený kov vytlačen do formy, nebo "dutiny", kde se ochladí, je následně vyhozen a poté oříznut tak, aby vytvořil bezešvý a robustní spodek.

Muskův argument pro přijetí gigacastingu vychází z přesvědčení, že konvenční přístup na montážní lince brzdí pokrok výrobců elektrických vozidel. Zdůrazňuje potřebu posunu směrem k jednodušším a rychlejším montážním procesům, čímž zpochybňuje status quo, aby splnil jedinečné požadavky vozidel na baterie. Reimaginací výrobního procesu prostřednictvím gigacastingu se Tesla snaží posunout hranice inovací ve výrobě elektrických vozidel a nakonec posunout automobilový průmysl do udržitelnější a efektivnější budoucnosti.

Tradiční přístup k výrobě automobilů se historicky spoléhal na odlitky, zejména v hnacím ústrojí vozidel se spalovacím motorem (ICE). V tomto konvenčním způsobu je hlavní karoserie automobilu typicky konstruována svařováním nebo lisováním velkého množství samostatných dílů. Tento proces zahrnuje montáž různých komponentů, aby se vytvořila kompletní konstrukce vozidla.

Vznik gigacastingu je reakcí na transformační dopad masivně těžkých autobaterií na design automobilů. S tím, jak se elektrická vozidla (EV) stávají stále více rozšířenými, je zřejmá potřeba inovativních výrobních technik, které by vyhovovaly velkým a složitým strukturám baterií. Zejména Tesla je průkopníkem v používání gigacastingu s hliníkem a využívá vysokotlaké tlakové lití k výrobě celých podvozků a karoserií vozidel v bílé barvě.

Gigacasting získal značný význam díky svému potenciálu snížit výrobní náklady na jednotku. Na rozdíl od tradičních metod, které zahrnují svařování mnoha částí těla, gigacasting umožňuje vytvoření jediného, bezproblémového modulu. To nejen šetří čas a práci, ale také minimalizuje náklady spojené s výrobním procesem. Kromě toho gigacasting optimalizuje prostor továrny tím, že nahradí několik robotů používaných ve svařovacích procesech jediným, vysoce účinným strojem. Efektivní a integrovaná povaha gigacastingu je v souladu s požadavkem na rychlejší, nákladově efektivnější a prostorově efektivní výrobní metody, což z něj činí klíčový pokrok v automobilovém průmyslu.

Aby společnost Tesla uvedla gigacasting do reality, spojila se s firmami specializujícími se na vytváření zkušebních forem pomocí průmyslového písku a technologie 3D tisku. Pomocí digitálního designového souboru nanesly 3D tiskárny známé jako pojivové trysky tekuté pojivo na tenké vrstvy písku a postupně vytvořily formy vrstvu po vrstvě pro tlakové lití roztavených slitin. Tento inovativní přístup umožnil společnosti Tesla provádět ověřování návrhu za výrazně nižší náklady ve srovnání s tradičními kovovými prototypy.Použití lití do písku snížilo náklady na proces ověřování návrhu na přibližně 3 % toho, co by stálo u kovového prototypu. Flexibilita lití do písku navíc umožnila společnosti Tesla provádět rychlé úpravy prototypů se schopností dotisknout nový během několika hodin pomocí technologií od společností jako Desktop Metal a jeho jednotky ExOne. Cyklus ověřování návrhu s použitím lití do písku trval pouze 2 až 3 měsíce, což je podstatné zlepšení během 6 měsíců až jednoho roku, který je potřeba pro kovové formy.

Model Y hrál klíčovou roli v příběhu gigacastingu, přičemž Tesla tuto inovativní techniku zavedla v roce 2019 k výrobě zadní podlahové části vozidla. Proces gigacastingu pro Model Y zahrnoval použití dvou obřích odlitků sloužících jako přední a zadní spodek karoserie, což znamenalo významný odklon od tradičního designu karoserie (unibody) a přispělo k zefektivnění výrobních procesů. Tento posun směrem ke gigacastingu rychle nabyl na síle a stal se průmyslovým standardem.

Ve výrobním procesu Modelu Y nahradily tyto dva gigaodlitky celkem 171 dílů, sestávajících především z plechových výlisků a některých menších odlitků. Tato integrace odstranila 1 600 svarů a odstranila 300 robotů z montážní linky. Výsledkem bylo podstatné snížení požadovaných kapitálových investic a podlahové plochy. Díky této účinnosti dosáhla Tesla působivé výrobní doby 10 hodin pro Model Y, což je přibližně třikrát rychleji než elektrická vozidla vyrobená konkurenty. Úspěšná integrace gigacastingu do výroby Modelu Y je příkladem odhodlání společnosti Tesla k inovacím a efektivitě ve výrobě elektrických vozidel.

Výrobní proces gigacastingů zahrnuje použití masivního stroje známého jako gigapress, který je schopen dosáhnout působivých 6 000 tun uzavírací síly. Gigapress je teoreticky schopen vyrobit až 45 odlitků za hodinu, což ukazuje svou efektivitu ve velkosériové výrobě.

Tesla však při zavádění těchto velkoobjemových odlitků čelila značným překážkám. Hliníkové slitiny používané pro gigacasting se ve formách vyrobených z písku chovají jinak než ve formách vyrobených z kovu. První prototypy nesplňovaly specifikace Tesly kvůli těmto rozdílům v chování. K překonání této výzvy vytvořili specialisté na odlévání speciální slitiny, doladili proces chlazení roztavené slitiny a vyvinuli postprodukční tepelné zpracování. Tato opatření byla zásadní pro zajištění toho, aby gigacastingy splňovaly požadované standardy a mohly být bez problémů integrovány do výrobního procesu společnosti Tesla.

Gigacasting se v poslední době dostává do hlavních zpráv kvůli oznámení Elona Muska zaměstnancům Tesly v gigafactory Gruenheide. Musk sdílel plány na výrobu nového, menšího elektrického vozidla (EV), jehož cena se bude pohybovat kolem 25 000 dolarů. Gigafactory Gruenheide je vybavena technologií gigapress společnosti Tesla, o které společnost věří, že umožní nákladově efektivnější výrobu EV s menším počtem dílů. Tradiční automobily obvykle vyžadují kolem 400 dílů, což má dopad na ziskovost. Gigacasting se svou schopností vytvořit jeden velký rám kombinující přední a zadní část se středním spodkem, kde je umístěna baterie, je považován za klíčový faktor pro dosažení úspor nákladů a pro uskutečnění cenově dostupných elektromobilů Tesla.

Ne všichni výrobci rychle přijímají gigacasting kvůli několika výzvám a úvahám. Jednou z hlavních nevýhod je, že vozidla s jedním lisovaným spodkem představují problémy s opravitelností. Na rozdíl od tradičních vozidel, kde lze poškozené díly vyměnit jednotlivě, gigacasting ztěžuje řešení konkrétních poškození bez výměny celého spodku.To by mohlo potenciálně zvýšit počet vozidel, která jsou považována za příliš nákladná na opravu, což by mělo dopad na automobilový opravárenský průmysl.

Kromě toho existují značné počáteční náklady spojené s gigacastingem, což může některé výrobce odrazovat. Tento proces také zavádí možnost problémů s deformací v kovu, což přidává další vrstvu složitosti ke kontrole kvality a konzistenci výroby. Opravy kolizí se stávají složitějšími a na konci výrobní linky je vyžadováno rozsáhlé kontrolní skenování.

Navzdory těmto výzvám někteří výrobci automobilů gigacasting zkoumají. Volvo například pracuje na vývoji modelů vozidel, které využívají „megacasting“ pro prvky karoserie v bílé barvě a integrují montážní body pro různé komponenty. Zájem projevila také General Motors, přičemž generální ředitelka Mary Barra zmínila objednávku společnosti na dva stroje „gigapress“ v roce 2022 pro potenciální použití ve vozidlech pro masový trh.

Pokud jde o Toyotu, neočekává se, že by společnost přijala přímo gigacastingový model Tesly. Proslulý výrobní systém Toyota, zakořeněný v efektivitě výroby just-in-time, se při hledání vlastních inovací spoléhá na desítky let zkušeností. Zatímco Toyota si klade za cíl, aby více než polovina svého prodejního cíle pro rok 2030 tvořila elektrická vozidla (EV) využívající novou modulární architekturu, společnost pravděpodobně využije své odborné znalosti k vývoji řešení šitých na míru jejím specifickým výrobním potřebám. Přístup Toyoty klade důraz na flexibilitu, která umožňuje výrobu různých modelů sdílejících klíčové komponenty na stejných platformách. Přestože Toyota nepřijala gigacasting, uvědomuje si potřebu rekonfigurace, aby zůstala konkurenceschopná ve vyvíjejícím se automobilovém prostředí.

----------Tento článek je částečně excerpováno od společnosti CleanTechnica.