Le të shkojmë në Gigacasting!

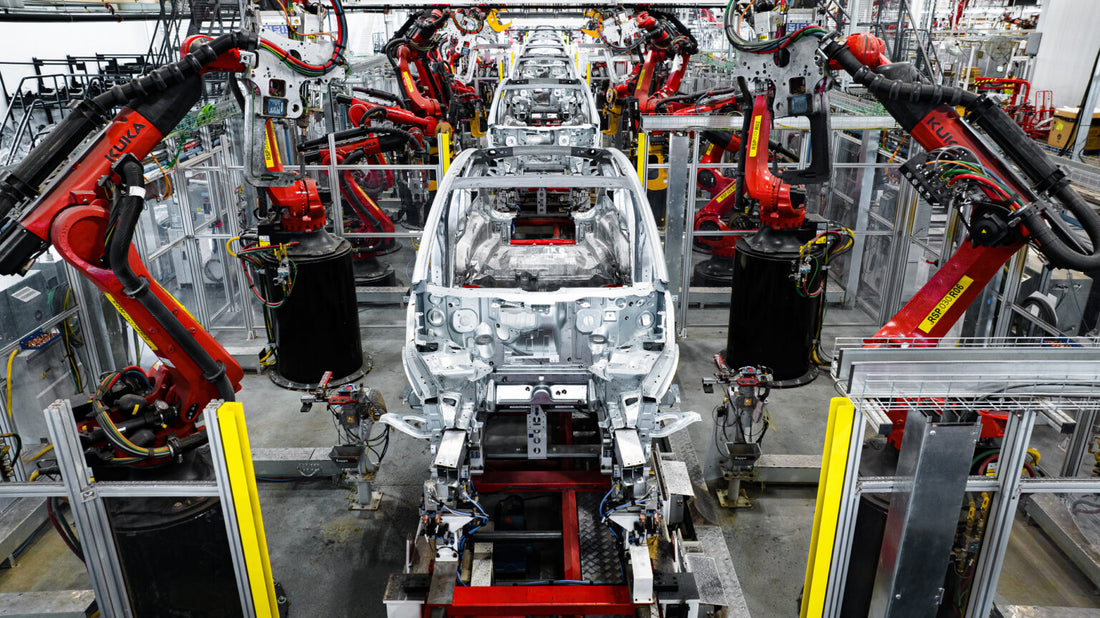

Tesla ka revolucionarizuar prodhimin e automjeteve elektrike përmes zbatimit të gigacasting, një qasje novatore që thjeshton prodhimin dhe thjeshton montimin. Gigacasting përfshin përdorimin e makinerive masive të derdhjes, ose gigapresave, për të krijuar pjesë të mëdha të vetme të pjesëve të poshtme të automjetit. Kjo teknikë inovative është krijuar për të rritur efikasitetin, për të reduktuar varësinë në linjat tradicionale të montimit dhe për të adresuar sfidat e paraqitura nga proceset e prodhimit të trashëguara në kontekstin e automjeteve me bateri.

Elon Musk, CEO vizionar i Tesla-s, e mori frymëzimin për transmetimin giga nga një burim i pamundur – makinat lodrash të hedhura në formë të vogël të fëmijës së tij. Duke vëzhguar thjeshtësinë dhe efikasitetin e hedhjes në formë miniaturë, Musk parashikoi përsëritjen e këtij koncepti për automobilat me madhësi të plotë. Gigacasting përdor makineritë e derdhjes për të injektuar metalin e shkrirë në kallëpe nën presion të lartë, duke prodhuar pjesë të konsiderueshme të trupit prej alumini si e gjithë pjesa e poshtme e një automjeti elektrik. Në thelb, metali i shkrirë detyrohet të futet në një kallëp, ose "vdes", ku ftohet, më pas nxirret dhe më pas shkurtohet për të formuar një nëntokë të qetë dhe të fortë.

Argumenti i Musk për miratimin e gigacasting buron nga besimi se qasja konvencionale e linjës së montimit pengon përparimin e prodhuesve të automjeteve elektrike. Ai thekson nevojën për një zhvendosje drejt proceseve më të thjeshta dhe më të shpejta të montimit, duke sfiduar status quo-në për të përmbushur kërkesat unike të automjeteve me bateri. Duke ri-imagjinuar procesin e prodhimit përmes gigacasting, Tesla synon të shtyjë kufijtë e inovacionit në prodhimin e automjeteve elektrike, duke avancuar përfundimisht industrinë e automobilave në një të ardhme më të qëndrueshme dhe efikase.

Qasja tradicionale për prodhimin e automobilave është mbështetur historikisht në derdhjet, veçanërisht në grupin e fuqisë së automjeteve me motor me djegie të brendshme (ICE). Në këtë metodë konvencionale, trupi kryesor i një makine zakonisht ndërtohet përmes saldimit ose stampimit së bashku një sërë pjesësh të veçanta. Ky proces përfshin montimin e komponentëve të ndryshëm për të krijuar strukturën e plotë të automjetit.

Shfaqja e transmetimit giga është një përgjigje ndaj ndikimit transformues të baterive masive të rënda të makinave në dizajnin e makinave. Ndërsa automjetet elektrike (EV-të) bëhen më të përhapura, nevoja për teknika inovative të prodhimit për të akomoduar struktura të mëdha dhe të ndërlikuara baterish është bërë e dukshme. Tesla, në veçanti, ka qenë pionier në përdorimin e gigacasting me alumin, duke përdorur makineri me presion të lartë për të prodhuar të gjithë shasinë e automjeteve dhe trupat në të bardhë.

Gigacasting ka fituar një rëndësi të konsiderueshme për shkak të potencialit të tij për të reduktuar kostot e prodhimit për njësi. Ndryshe nga metodat tradicionale që përfshijnë bashkimin e pjesëve të shumta të trupit, gigacasting lejon krijimin e një moduli të vetëm pa probleme. Kjo jo vetëm që kursen kohë dhe punë, por gjithashtu minimizon kostot që lidhen me procesin e prodhimit. Për më tepër, gigacasting optimizon hapësirën e fabrikës duke zëvendësuar robotë të shumtë të përdorur në proceset e saldimit me një makinë të vetme, shumë efikase. Natyra e thjeshtë dhe e integruar e gigacasting përputhet me kërkesën për metoda prodhimi më të shpejta, me kosto më efektive dhe me efikasitet në hapësirë, duke e bërë atë një përparim kyç në industrinë e automobilave.

Për të sjellë në realitet gigacasting për Tesla, kompania u angazhua me firma të specializuara në krijimin e kallëpeve testuese duke përdorur teknologjinë e rërës industriale dhe printimit 3D. Duke përdorur një skedar dizajni dixhital, printerët 3D të njohur si avionë lidhës depozituan një agjent lidhës të lëngshëm në shtresa të holla rëre, duke ndërtuar gradualisht kallëpe shtresë pas shtrese për lidhjet e shkrirë të derdhura. Kjo qasje inovative i lejoi Tesla-s të kryente vërtetimin e dizajnit me një kosto dukshëm më të ulët në krahasim me prototipet tradicionale të metaleve. Përdorimi i derdhjes me rërë reduktoi shpenzimet e procesit të vërtetimit të projektimit në afërsisht 3% të asaj që do të kushtonte me një prototip metalik. Për më tepër, fleksibiliteti i derdhjes së rërës i mundësoi Tesla-s të bënte rregullime të shpejta në prototipe, me aftësinë për të ribotuar një të re brenda disa orësh duke përdorur teknologji nga kompani si Desktop Metal dhe njësia e saj ExOne. Cikli i vërtetimit të projektimit duke përdorur derdhje me rërë zgjati vetëm 2 deri në 3 muaj, një përmirësim thelbësor gjatë 6 muajve deri në një vit të kërkuar për kallëpe metalike.

Modeli Y luajti një rol kryesor në narrativën e transmetimit giga, me Tesla duke zbatuar këtë teknikë inovative në vitin 2019 për të fabrikuar pjesën e pasme të dyshemesë së automjetit. Procesi i gigacasting për Modelin Y përfshinte përdorimin e dy kallëpeve gjigante që shërbenin si pjesa e përparme dhe e pasme e poshtme, duke shënuar një largim të rëndësishëm nga dizajni tradicional i trupit të makinës (unibody) dhe duke kontribuar në thjeshtimin e proceseve të prodhimit. Ky ndryshim drejt transmetimit giga fitoi shpejt tërheqje, duke ecur drejt shndërrimit në një standard të industrisë.

Në procesin e prodhimit Model Y, këto dy gigacasting zëvendësuan gjithsej 171 pjesë, kryesisht të përbërë nga stampime fletësh dhe disa derdhje më të vogla. Ky integrim eliminoi 1600 saldime dhe hoqi 300 robotë nga linja e montimit. Rezultati ishte një reduktim i konsiderueshëm i investimeve të nevojshme kapitale dhe hapësirës së dyshemesë. Me këto efikasitete, Tesla arriti një kohë prodhimi mbresëlënëse prej 10 orësh për një Model Y, afërsisht tre herë më shpejt se automjetet elektrike të ndërtuara nga konkurrentët. Integrimi i suksesshëm i gigacasting në prodhimin Model Y ilustron përkushtimin e Tesla për inovacion dhe efikasitet në prodhimin e automjeteve elektrike.

Procesi i prodhimit të gigacasting përfshin përdorimin e një makinerie masive të njohur si gigapress, e cila është në gjendje të arrijë një forcë mbresëlënëse prej 6,000 tonësh. Gigapress është teorikisht i aftë të prodhojë deri në 45 derdhje në orë, duke treguar efikasitetin e tij në prodhimin në shkallë të gjerë.

Megjithatë, Tesla u përball me pengesa të rëndësishme në zbatimin e këtyre kallëpeve në shkallë të gjerë. Lidhjet e aluminit të përdorura për gigacasting sillen ndryshe në kallëpe të bëra me rërë në krahasim me kallëpet e bëra prej metali. Prototipet e hershme nuk arritën të përmbushnin specifikimet e Teslës për shkak të këtyre dallimeve në sjellje. Për të kapërcyer këtë sfidë, specialistët e derdhjes formuluan aliazhe speciale, rregulluan mirë procesin e ftohjes së aliazhit të shkrirë dhe zhvilluan një trajtim termik pas prodhimit. Këto masa ishin vendimtare për të siguruar që gigacastings plotësonin standardet e kërkuara dhe mund të integroheshin pa probleme në procesin e prodhimit të Tesla.

Gigacasting është bërë tituj kohët e fundit për shkak të njoftimit të Elon Musk për punonjësit e Tesla në gjigafabrikën Gruenheide. Musk ndau planet për prodhimin e një automjeti të ri elektrik më të vogël (EV) që do të kushtojë rreth 25,000 dollarë. Fabrika e gjigantëve Gruenheide është e pajisur me teknologjinë gigapress të Tesla-s, e cila kompania beson se do të mundësojë prodhim EV me më pak kosto me më pak pjesë. Makinat tradicionale zakonisht kërkojnë rreth 400 pjesë, duke ndikuar në përfitimin. Gigacasting, me aftësinë e tij për të krijuar një kornizë të vetme të madhe që kombinon seksionet e përparme dhe të pasme me pjesën e poshtme të trupit ku ndodhet bateria, shihet si një faktor kyç në arritjen e kursimeve të kostos dhe për t'i bërë realitet makinat elektrike Tesla të përballueshme.

Jo të gjithë prodhuesit janë të shpejtë për të përqafuar gigacasting për shkak të disa sfidave dhe konsideratave. Një pengesë kryesore është se automjetet me një pjesë të poshtme të trupit të vetëm të derdhur paraqesin sfida për riparueshmërinë. Ndryshe nga automjetet tradicionale ku pjesët e dëmtuara mund të zëvendësohen individualisht, gigacasting e bën më të vështirë trajtimin e dëmtimeve specifike pa zëvendësuar të gjithë pjesën e poshtme të trupit. Kjo mund të rrisë numrin e automjeteve që konsiderohen shumë të kushtueshme për t'u riparuar, duke ndikuar në industrinë e riparimit të automobilave.

Për më tepër, ka kosto të konsiderueshme fillestare të fillimit të lidhura me gigacasting, të cilat mund të veprojnë si një pengesë për disa prodhues. Procesi gjithashtu prezanton mundësinë e çështjeve të shtrembërimit në metal, duke shtuar një shtresë kompleksiteti në kontrollin e cilësisë dhe konsistencën e prodhimit. Riparimet e përplasjeve bëhen më të ndërlikuara dhe kërkohet një skanim i gjerë inspektimi në fund të linjës së prodhimit.

Pavarësisht këtyre sfidave, disa prodhues të automjeteve po eksplorojnë transmetimin giga. Volvo, për shembull, po punon në zhvillimin e modeleve të automjeteve që përdorin "megacasting" për elementët e trupit në të bardhë, duke integruar pikat e montimit për komponentë të ndryshëm. General Motors ka shprehur gjithashtu interes, me CEO Mary Barra që përmend porosinë e kompanisë për dy makina "gigapress" në 2022 për përdorim të mundshëm në automjetet e tregut masiv.

Sa i përket Toyota-s, kompania nuk pritet të miratojë drejtpërdrejt modelin gigacasting të Tesla-s. Sistemi i njohur i prodhimit të Toyota-s, i rrënjosur në efikasitetin e prodhimit në kohë, mbështetet në përvojën dekadash për të gjetur risitë e veta. Ndërsa Toyota synon që mbi gjysma e objektivit të saj të shitjeve për vitin 2030 të përbëhet nga automjete elektrike (EV) duke përdorur një arkitekturë të re modulare, kompania ka të ngjarë të shfrytëzojë ekspertizën e saj për të zhvilluar zgjidhje të përshtatura për nevojat e saj specifike të prodhimit. Qasja e Toyota-s thekson fleksibilitetin, duke lejuar prodhimin e modeleve të ndryshme që ndajnë komponentët kryesorë në të njëjtat platforma. Ndërsa nuk miraton gigacasting, Toyota njeh nevojën për rikonfigurim për të qëndruar konkurrues në peizazhin në zhvillim të automobilave.

----------Ky artikull është pjesërisht i shkëputur nga CleanTechnica.