Allons gigacasting!

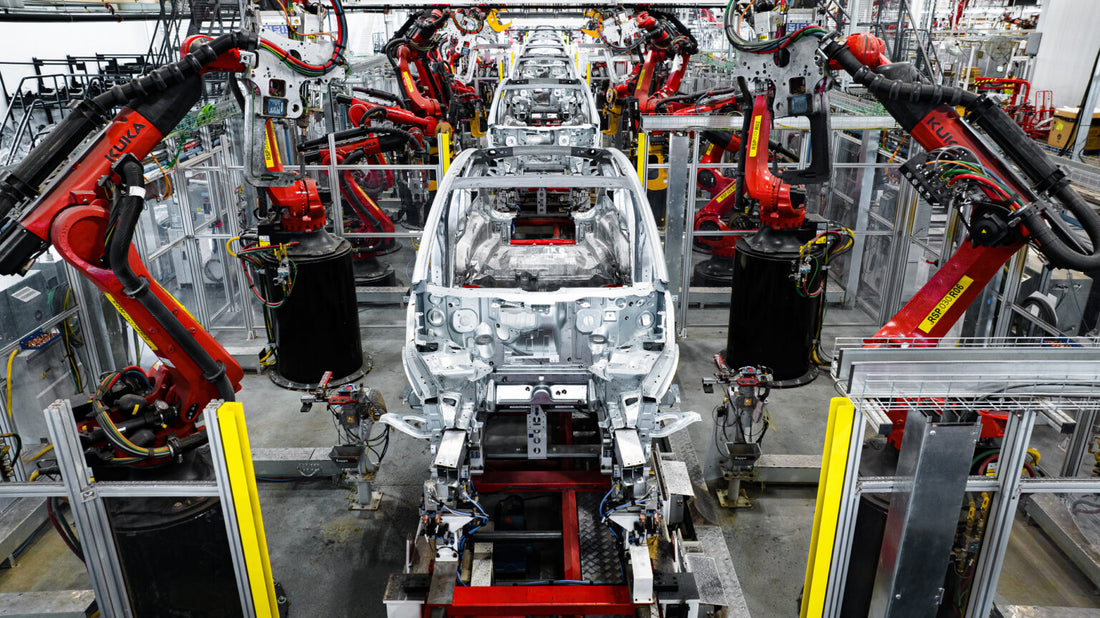

Tesla a révolutionné la fabrication de véhicules électriques grâce à la mise en œuvre du gigacasting, une approche révolutionnaire qui rationalise la production et simplifie l'assemblage. Le gigacasting utilise des machines de moulage massives, ou gigapresses, pour créer de grandes pièces uniques de soubassement de véhicule. Cette technique innovante vise à améliorer l'efficacité, à réduire la dépendance aux chaînes de montage traditionnelles et à relever les défis posés par les procédés de fabrication traditionnels des véhicules à batterie.

Elon Musk, PDG visionnaire de Tesla, s'est inspiré d'une source inattendue pour le gigacasting : les petites voitures moulées sous pression de son enfant. Constatant la simplicité et l'efficacité du moulage sous pression en miniature, Musk a imaginé reproduire ce concept pour des automobiles grandeur nature. Le gigacasting utilise des machines de moulage pour injecter du métal en fusion dans des moules sous haute pression, produisant ainsi des pièces de carrosserie en aluminium de grande taille, comme le dessous d'un véhicule électrique. Concrètement, le métal en fusion est introduit dans un moule, ou « matrice », où il refroidit, est ensuite éjecté, puis découpé pour former un soubassement robuste et sans joint.

L'argument d'Elon Musk en faveur de l'adoption du gigacasting repose sur la conviction que l'approche conventionnelle des chaînes de montage freine le développement des constructeurs de véhicules électriques. Il souligne la nécessité d'évoluer vers des processus d'assemblage plus simples et plus rapides, remettant en question le statu quo pour répondre aux exigences spécifiques des véhicules à batterie. En repensant le processus de fabrication grâce au gigacasting, Tesla entend repousser les limites de l'innovation dans la production de véhicules électriques, et ainsi propulser l'industrie automobile vers un avenir plus durable et plus performant.

L'approche traditionnelle de la construction automobile repose historiquement sur le moulage, notamment pour le groupe motopropulseur des véhicules à moteur à combustion interne (MCI). Avec cette méthode conventionnelle, la carrosserie principale d'une voiture est généralement construite par soudage ou emboutissage d'une multitude de pièces distinctes. Ce processus implique l'assemblage de divers composants pour créer la structure complète du véhicule.

L'émergence du gigacasting répond à l'impact transformateur des batteries automobiles massivement lourdes sur la conception automobile. Avec la généralisation des véhicules électriques (VE), le besoin de techniques de fabrication innovantes pour intégrer des structures de batteries volumineuses et complexes est devenu évident. Tesla, en particulier, a été le pionnier de l'utilisation du gigacasting pour l'aluminium, utilisant des machines de moulage sous pression haute pression pour produire des châssis et des caisses en blanc complets.

Le gigacasting a pris une importance considérable grâce à son potentiel de réduction des coûts de fabrication unitaire. Contrairement aux méthodes traditionnelles qui impliquent le soudage de nombreuses pièces de carrosserie, le gigacasting permet de créer un module unique et homogène. Cela permet non seulement de gagner du temps et de la main-d'œuvre, mais aussi de minimiser les coûts associés au processus de production. De plus, le gigacasting optimise l'espace de l'usine en remplaçant les multiples robots utilisés pour les processus de soudage par une seule machine hautement performante. La rationalisation et l'intégration du gigacasting répondent à la demande de méthodes de fabrication plus rapides, plus rentables et plus compactes, ce qui en fait une avancée majeure dans l'industrie automobile.

Pour concrétiser le gigacasting chez Tesla, l'entreprise a collaboré avec des entreprises spécialisées dans la création de moules d'essai utilisant du sable industriel et des technologies d'impression 3D. À partir d'un fichier de conception numérique, des imprimantes 3D, appelées jets de liant, déposaient un liant liquide sur de fines couches de sable, construisant progressivement des moules couche par couche pour le moulage sous pression d'alliages fondus. Cette approche innovante a permis à Tesla de valider sa conception à un coût nettement inférieur à celui des prototypes métalliques traditionnels.L'utilisation du moulage au sable a réduit le coût du processus de validation de la conception à environ 3 % de celui d'un prototype en métal. De plus, la flexibilité du moulage au sable a permis à Tesla d'ajuster rapidement ses prototypes et d'en réimprimer un nouveau en quelques heures grâce à des technologies développées par des entreprises comme Desktop Metal et sa filiale ExOne. Le cycle de validation de la conception par moulage au sable n'a duré que 2 à 3 mois, une amélioration substantielle par rapport aux 6 à 1 an nécessaires aux moules métalliques.

Le Model Y a joué un rôle essentiel dans l'histoire du gigacasting, Tesla ayant mis en œuvre cette technique innovante en 2019 pour fabriquer la partie arrière du plancher. Le procédé de gigacasting du Model Y impliquait l'utilisation de deux pièces moulées géantes servant de soubassement avant et arrière, marquant une rupture significative avec la conception traditionnelle des carrosseries (monocoques) et contribuant à la rationalisation des processus de fabrication. Cette évolution vers le gigacasting a rapidement gagné en popularité, devenant ainsi une norme industrielle.

Dans le processus de production du Model Y, ces deux gigacastings ont remplacé un total de 171 pièces, principalement des tôles embouties et quelques pièces moulées plus petites. Cette intégration a permis d'éliminer 1 600 soudures et de retirer 300 robots de la chaîne de montage. Il en a résulté une réduction substantielle des investissements et de l'espace au sol nécessaires. Grâce à ces gains d'efficacité, Tesla a atteint un temps de production impressionnant de 10 heures pour un Model Y, soit environ trois fois plus rapide que les véhicules électriques concurrents. L'intégration réussie du gigacasting dans la production du Model Y illustre l'engagement de Tesla en faveur de l'innovation et de l'efficacité dans la fabrication de véhicules électriques.

Le processus de fabrication des pièces moulées giga fait appel à une machine massive, la gigapress, capable d'atteindre une force de verrouillage impressionnante de 6 000 tonnes. La gigapress est théoriquement capable de produire jusqu'à 45 pièces par heure, démontrant ainsi son efficacité en production à grande échelle.

Cependant, Tesla a dû faire face à des obstacles majeurs pour mettre en œuvre ces moulages à grande échelle. Les alliages d'aluminium utilisés pour le gigacasting se comportent différemment dans les moules en sable et dans les moules métalliques. Les premiers prototypes ne répondaient pas aux spécifications de Tesla en raison de ces différences de comportement. Pour surmonter ce défi, les spécialistes du moulage ont formulé des alliages spéciaux, peaufiné le processus de refroidissement de l'alliage fondu et développé un traitement thermique post-production. Ces mesures ont été cruciales pour garantir que les gigacastings répondent aux normes requises et puissent être intégrés sans problème au processus de fabrication de Tesla.

Le Gigacasting a récemment fait parler de lui suite à l'annonce faite par Elon Musk aux employés de Tesla à la gigafactory de Gruenheide. Musk a présenté son projet de fabrication d'un nouveau véhicule électrique (VE) plus compact, dont le prix avoisinera les 25 000 dollars. La gigafactory de Gruenheide est équipée de la technologie Gigapress de Tesla, qui, selon l'entreprise, permettra une production plus rentable de véhicules électriques avec moins de pièces. Les voitures traditionnelles nécessitent généralement environ 400 pièces, ce qui impacte la rentabilité. Le Gigacasting, qui permet de créer un seul grand châssis combinant les sections avant et arrière avec le soubassement central où est logée la batterie, est considéré comme un facteur clé pour réaliser des économies et faire des véhicules électriques Tesla abordables une réalité.

Tous les constructeurs n'adoptent pas le gigacasting en raison de plusieurs défis et considérations. L'un des principaux inconvénients est que les véhicules dotés d'un seul soubassement moulé présentent des difficultés de réparabilité. Contrairement aux véhicules traditionnels où les pièces endommagées peuvent être remplacées individuellement, le gigacasting complique la réparation de dommages spécifiques sans remplacer l'intégralité du soubassement. Cela pourrait potentiellement augmenter le nombre de véhicules jugés trop coûteux à réparer, ce qui impacterait le secteur de la réparation automobile.

De plus, le gigacasting entraîne des coûts de démarrage importants, ce qui peut dissuader certains fabricants. Ce procédé peut également engendrer des problèmes de déformation du métal, complexifiant ainsi le contrôle qualité et la régularité de la production. Les réparations après collision deviennent plus complexes et nécessitent des inspections approfondies en fin de chaîne de production.

Malgré ces difficultés, certains constructeurs automobiles explorent le gigacasting. Volvo, par exemple, travaille au développement de modèles de véhicules utilisant le « mégacasting » pour les éléments de la caisse en blanc, intégrant des points de fixation pour divers composants. General Motors a également manifesté son intérêt, sa PDG Mary Barra mentionnant la commande de deux machines « gigapress » par l'entreprise en 2022, en vue d'une éventuelle utilisation sur des véhicules grand public.

Quant à Toyota, il n'est pas prévu qu'elle adopte directement le modèle de gigacasting de Tesla. Son célèbre système de production, ancré dans l'efficacité de la production juste-à-temps, s'appuie sur des décennies d'expérience pour trouver ses propres innovations. Alors que Toyota vise à ce que plus de la moitié de ses ventes d'ici 2030 soient constituées de véhicules électriques (VE) utilisant une nouvelle architecture modulaire, l'entreprise s'appuiera probablement sur son expertise pour développer des solutions adaptées à ses besoins de production spécifiques. L'approche de Toyota privilégie la flexibilité, permettant la production de différents modèles partageant des composants clés sur les mêmes plateformes. Bien qu'elle n'adopte pas le gigacasting, Toyota reconnaît la nécessité d'une reconfiguration pour rester compétitive dans un paysage automobile en constante évolution.

----------Ce article est en partie extrait de CleanTechnica.